Última modificação em (mês/dia/ano/horário): 06/11/03 21:18:45 |

|

| HISTÓRIAS E LENDAS DE CUBATÃO Cosipa aumentou a importância do pólo (2) Por incorporar todas as fases da produção do aço (desde o beneficiamento dos insumos à sua obtenção até transformá-lo em laminados para abastecer o mercado, a Companhia Siderúrgica Paulista (Cosipa) é considerada uma siderúrgica integrada.

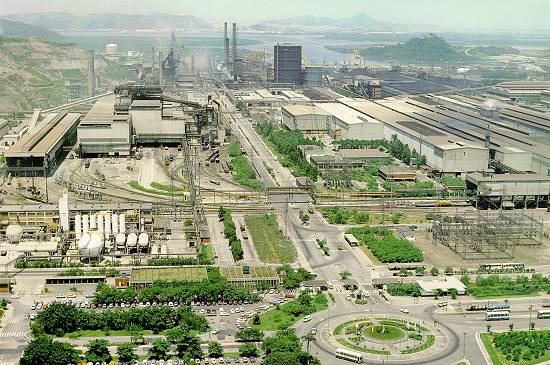

Segundo as informações da empresa, a usina José Bonifácio de Andrada e Silva (o nome foi dado como homenagem ao mineralogista nascido em Santos, mais conhecido como Patriarca da Independência) está instalada numa área de 12 quilômetros quadrados, com 15 grandes unidades de produção, além dos setores e fábricas de apoio que integram o processo siderúrgico (recebimento, manuseio e preparo de matérias-primas, até o embarque dos produtos acabados).

A Cosipa foi constituída em 23 de novembro de 1953, compondo (até sua privatização e compra pela Usiminas) uma das três principais empresas componentes da holding estatal Siderurgia Brasileira S.A. (Siderbrás). Estrategicamente localizada em Cubatão, na raiz da Serra do Mar, interligada a ferrovias, rodovias e dispondo ainda de acesso marítimo direto, a Usina José Bonifácio de Andrada e Silva iniciou as atividades em 18 de dezembro de 1963, com a entrada em operação da Laminação de Tiras a Quente. Produção - Sua capacidade inicial foi de 500 mil toneladas/ano de aço. Depois de passar por três estágios de expansão industrial, sua capacidade de produção subiu para 3,9 milhões de toneladas/ano de aço líquido, pouco antes da privatização de suas atividades.

A partir de placas, produz laminados planos não-revestidos em chapas grossas, bobinas e chapas finas laminadas a quente e a frio, com qualidade assegurada por certificados expedidos por importantes entidades classificadoras internacionais e grandes consumidores nacionais e estrangeiros.

O Complexo Portuário da Cosipa se tornou um dos maiores do país em movimentação de carga geral, figurando entre os dez maiores portos nacionais em tonelagem movimentada. É ligado ao mar pelo Canal de Piaçagüera, com cerca de 5 km de extensão. Além dos cais, há também no complexo portuário instalações para estocagem de produtos siderúrgicos e equipamentos para embarque nos navios (pontes-rolantes).

Processo produtivo - A empresa destina mais de 97 mil metros quadrados de sua área em Cubatão ao pátio de minérios e matérias-primas consumidas nos seus altos-fornos e sinterizações. A coqueria é a unidade responsável pela produção do coque metalúrgico, que resulta da transformação, em alta temperatura, do carvão mineral.

Já nas sinterizações é produzido o sínter, material de importância fundamental para o bom desempenho dos altos-fornos. Estes representam as unidades centrais no complexo da produção siderúrgica: são carregados com sínter, coque, minério de ferro, pelotas, calcário e outros materiais que, entrando em contato com a alta temperatura, fazem com que o coque entre em combustão, reduzindo o minério de ferro e o sínter, transformando-os em gusa.

O material produzido nesses altos-fornos é vazado em carros-torpedo e transportado para as aciarias, onde o principal equipamento é o chamado conversor, no qual ocorre o processo de transformação do ferro-gusa em aço. As aciarias compreendem ainda unidades de dessulfuração e desgaseificação, entre outros componentes. Na aciaria nº 1 são produzidos lingotes pelo processo convencional enquanto na nº 2 funcionam as máquinas de lingotamento contínuo. O lingote que sai da aciaria nº 1 é reaquecido nos fornos-poço e passa pelo laminador desbastador, que o transforma em placas de diferentes tamanhos, a serem processadas em seguida de acordo com as encomendas (podem ser transformadas em chapas grossas ou em laminados, em forma de bobinas ou chapas, a quente ou a frio).

Na laminação de tiras a quente, os laminadores esboçadores transformam as placas fornecidas pelo desbastador ou lingotamento contínuo que, submetidas a um novo processo de laminação, no laminador de tiras a quente, têm sua espessura reduzida. Esse tipo de aço pode ser comercializado em forma de bobinas ou chapas, ou enviado em forma de bobinas a quente para a laminação a frio.

Na laminação de chapas grossas, reaquecem-se as placas nos fornos de placas, para que sejam processadas no laminador de chapas grossas. As chapas assim obtidas passam por acabamento na linha de tesouras, corte a gás, forno de tratamento térmico e ainda por um ultra-som em linha que confere e controla a qualidade interna total das chapas grossas ali produzidas.

Antes de laminadas a frio, as bobinas a quente passam pelas decapagens 1 e 2 - um processo químico que remove a oxidação (carepa) das superfícies do aço. Na laminação de tiras a frio há o laminador, fornos de recozimento, laminador de encruamento, linha de tesouras a frio e linhas de inspeção.

A Cosipa tem ainda três unidades de apoio, que participam indiretamente do fluxo de produção do aço: a Calcinação, a Fundição e a Fábrica de Oxigênio. Na primeira, o calcário é transformado em cal, num processo feito em fornos horizontais, onde se decompõe o calcário em cal e gás carbônico. A cal, convenientemente bitolada, segue para as aciarias e outros subprodutos são levados para comercialização. Na fundição são produzidas lingoteiras, assentos e potes de escória, além de peças de reposição e outros materiais metálicos necessários no processo de produção da usina. E todo o oxigênio consumido nas aciarias e em outras unidades da siderúrgica é fornecido pela fábrica de oxigênio da própria Cosipa.

Funcionando como uma verdadeira cidade industrial, a siderúrgica situada em Cubatão possui prefeitura interna, serviços de segurança/vigilância e comunicações, frota de ônibus e outros veículos para circulação entre as várias unidades, serviços de controle de trânsito e manutenção das vias internas (para veículos rodoviários e ferroviários), os serviços atinentes ao complexo portuário e ao controle ambiental, áreas de treinamento de funcionários, refeitórios completos e outras unidades administrativas. Veja mais: E também: |